切りカスや異物が入らない仕組み

製造側から見ると異物、カスの混入クレームの件数が最も多いようです。

特に、食品など製袋品に多いコンプレインが切り粉やカスの静電気による混入です。

通常、角を落とす場合は製袋機にインラインに組まれた角の面取り、コーナーカットの凹凸金型でプッシュして角を落とすのですが、その際の摩擦運動で発生する静電気が切りカスを引導し、混入となる件数がとても多いらしく対策のお問合わせが多いので改めてご紹介しておきます。

異物、カスが混入しない理由

通常の一枚、一枚を角処理するインライン方式とは違い材料を揃える、固定する、まとめてカット処理する、強制吸引する、端面を確認する。この一連が効率良く組み込まれた設計なのでカスの混入が一切ありません。

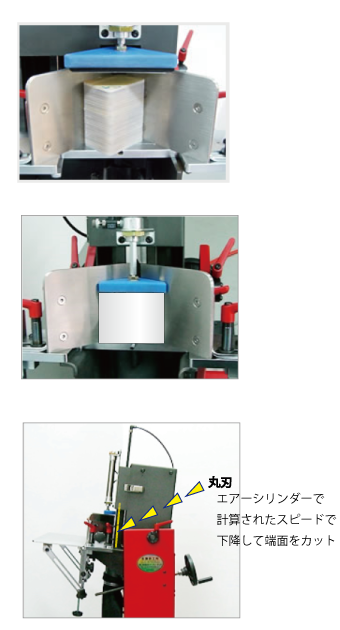

材料をまとめて、束ねて、

一気に処理するからカスの混入が無いのです

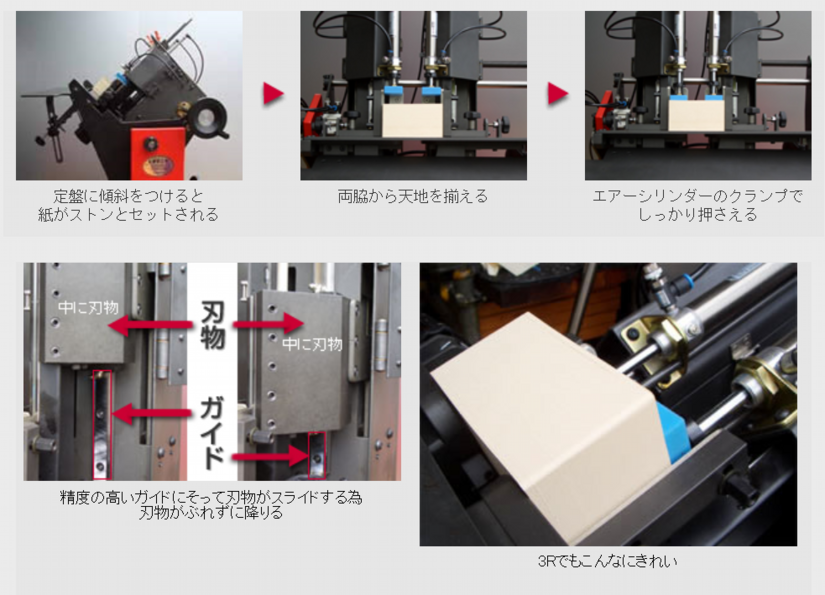

画像の通りにテーブルにワーク材料をセット、後はスタートボタンを押すだけ。

カス混入が物理的にありません。

静電気で入るのでは?

対策としては徐電ブローや徐電バー、更にはオプションの集塵装置で強制的に吸い込みますので大丈夫です。

不安と思われる方はこちらをクリック

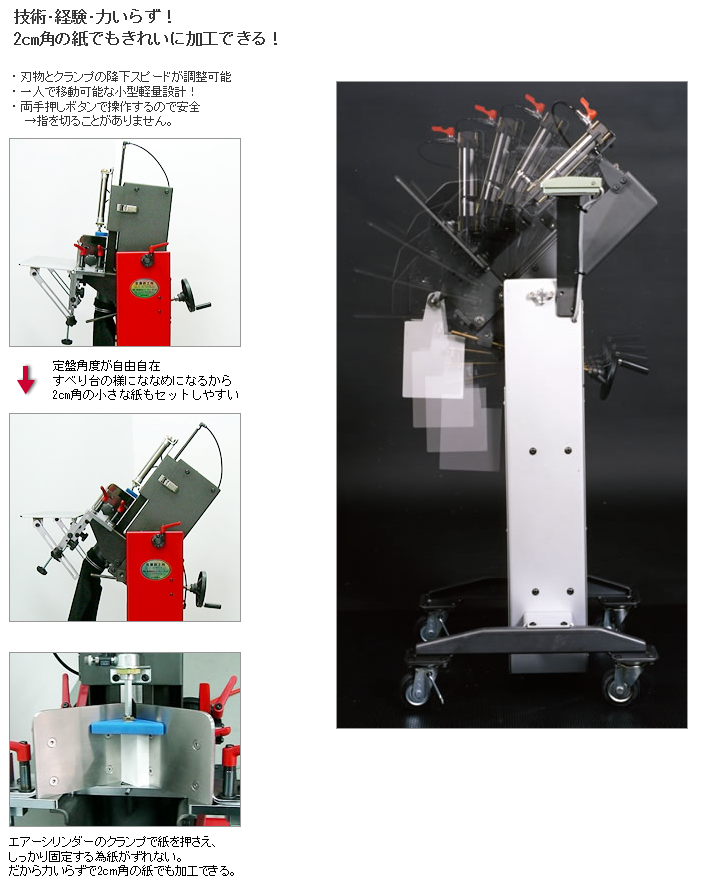

旧型はこの通りテーブルが水平で角度調整が出来ませんでした。

新型は側面部分にあるクランプレバーを緩めてカッターユニットの角度を

自在に変更出来ます。

例えば、滑りやすい表面のフィルムなどはこれぐらいの角度が理想です。

作業効率が大幅改善されたと多くの方から喜ばれています。

限界まで挑戦です。

離型紙など滑りやすい材料用にここまで角度調整が出来ます。

新型は

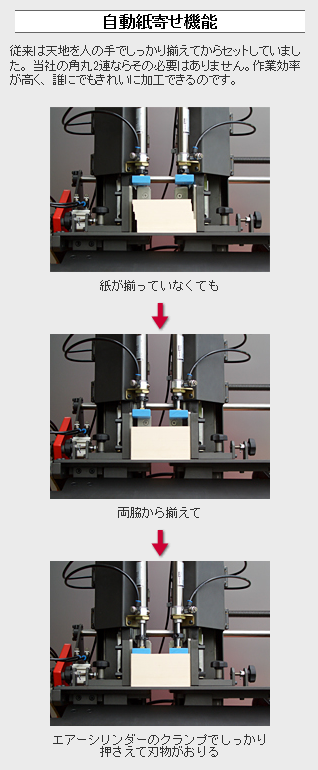

材料が画像ぐらいに乱れていてもテーブルに載せるだけ。

テーブル角度を付ければ置くだけでOK。

本当に簡単です。

乱れているワークも自動で両サイドのプッシュバーで定位置セット化。

これまでの旧式と違い、毎回手で揃える必要がありません。

上項で説明しましたように、置くだけ。上段に見えますブルーの樹脂ブロックがエアーシリンダーにより

適度な圧力(調整出来ます)で押し固定します。